Découvrez les marques et les technologies de nos unités commerciales Henkel Adhesive Technologies et Henkel Consumer Brands.

Véhicules légers : le début d’une nouvelle ère

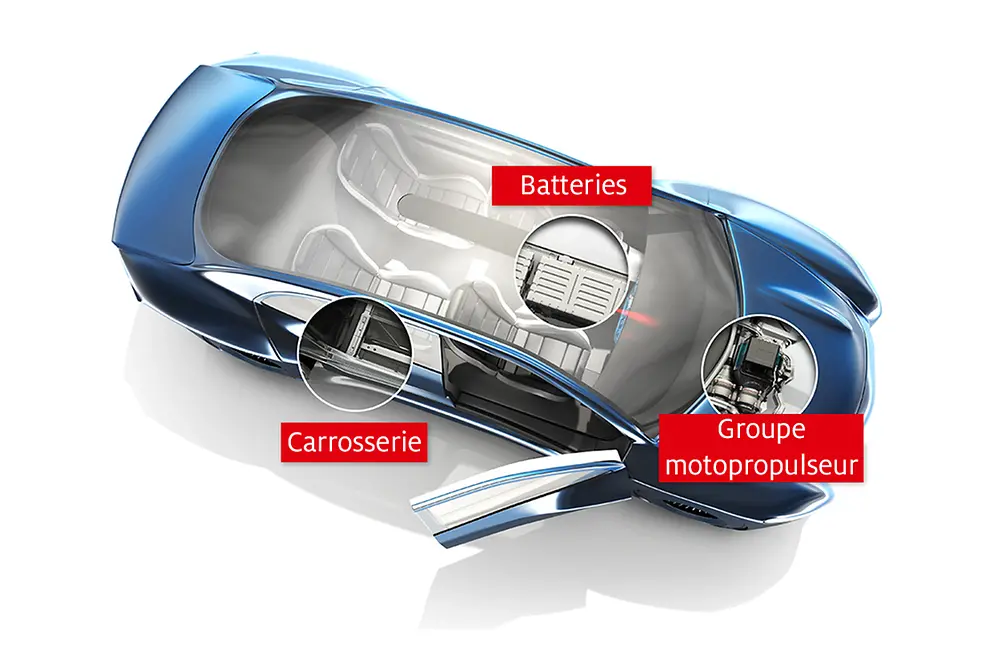

La voiture de demain sera électrique, cela ne fait aujourd’hui plus aucun doute. Cependant, les constructeurs doivent encore relever plusieurs défis majeurs pour que la mobilité électrique – sans émission – devienne une réalité à grande échelle. Les concepteurs automobiles doivent notamment intégrer à leurs modèles des systèmes de batteries plus légers, pesant actuellement 500 kg en moyenne, et cela impacte notamment la conception et la production même des véhicules. C’est pourquoi les nouveaux concepts plus légers sont essentiels au développement des véhicules électriques.

Les batteries ion-lithium sont des pièces maîtresses d’un véhicule électrique. Pour offrir une grande autonomie, les constructeurs placent dans le soubassement de la carrosserie un grand nombre de batteries, c’est ce qu’on appelle le bloc-batterie. Selon le modèle, il peut peser jusqu’à 800 kg et ce poids supplémentaire limite l’autonomie et la performance du véhicule. La mobilité électrique suppose également de mettre au point de nouvelles solutions de sécurité pour protéger les batteries et éviter la surchauffe, notamment en cas de collision.

Adhesive Technologies : des alliés de poids pour des automobiles plus légères

Les adhésifs, produits d’étanchéité et traitements de surface déjà disponibles sur le marché permettent aux voitures modernes d’être 15 % plus légères qu’il y a quelques années. Ces technologies vont jouer un rôle de plus en plus important dans le développement des nouvelles générations de véhicules hybrides et électriques.

Des véhicules plus sûrs

L’utilisation de batteries ion-lithium comme dispositif de stockage d’énergie suppose de renforcer la sécurité et la protection des passagers en cas de collision. Ainsi, les adhésifs d’interface thermique (thermal adhesives) assurent une gestion optimale des températures et évitent la surchauffe. Les adhésifs structuraux permettent quant à eux de fabriquer des blocs-batteries plus compacts et donc plus légers. Les produits d’étanchéité et les traitements de surface protègent ces blocs des divers facteurs extérieurs. Ils empêchent les fuites, protègent les véhicules électriques et contribuent à leur résistance.

Les constructeurs automobiles s’efforcent depuis toujours d’améliorer la sécurité active et passive de leurs véhicules. L’électrification a fait naître de nouvelles difficultés liées à la gestion d’une très forte densité d’énergie. Les voitures électriques doivent être conçues de telle manière qu’en cas d’accident les batteries restent intactes, pour que les passagers et les équipes de secours ne risquent pas d’être exposés aux acides qui s’en écoulent ou à des tensions électriques élevées.

Les mousses de structure à haute performance permettent d’utiliser des matériaux composites renforcés de fibres pour installer les blocs-batteries dans les soubassements de carrosserie. Non seulement elles garantissent un assemblage résistant et sûr, mais elles les rendent également plus compactes. Les constructeurs sécurisent ainsi la résistance au crash de leurs véhicules électriques, tout en utilisant des matériaux et des structures hybrides qui réduisent le poids total des véhicules.

Les pâtes thermoconductrices, des matériaux permettant la dissipation thermique ou encore des matériaux d’interface thermique (tampons de remplissage), font désormais partie des produits invisibles mais indispensables à la fabrication et à l’utilisation des batteries ion-lithium. Ils assurent la régulation de la température de fonctionnement qui doit être constamment comprise entre 15 °C et 55 °C. Ils contribuent ainsi à l’optimisation des performances des véhicules et préviennent les risques de surchauffe des batteries.

Des véhicules plus respectueux de l’environnement

Le poids d’un véhicule électrique a un impact sur sa consommation énergétique et son autonomie. Les constructeurs privilégient donc des matériaux légers pour la fabrication de la carrosserie et des différentes pièces. Les adhésifs jouent là encore un rôle majeur. En effet, le collage est la seule solution pour assembler des matériaux comme l’acier avec de l’aluminium ou des composites. Grâce à ces produits les véhicules modernes sont non seulement plus respectueux de l’environnement car plus légers (jusqu’à 15 % de poids en moins), mais aussi plus sûrs et plus résistants, le tout en améliorant considérablement l’expérience de conduite.

Plus un véhicule est léger, moins il consomme ! Afin de réduire les émissions de gaz à effet de serre de leurs véhicules, les constructeurs se tournent de plus en plus vers des matériaux légers. Dans le cas des voitures électriques, la principale difficulté est de compenser le poids supplémentaire des batteries. En effet, même si ces véhicules ne rejettent pas d’émissions polluantes, leur poids influe sur leur consommation énergétique et leur autonomie.

Les adhésifs structuraux sont depuis longtemps indispensables pour la fabrication d’un grand nombre de pièces automobiles : toits, portes, pare-brise, etc. Ils ont remplacé les technologies traditionnelles telles que le vissage et le soudage, car ils garantissent des assemblages plus solides et plus durables. En outre, ils donnent aux constructeurs une plus grande liberté dans le choix des formes et des matériaux. Seuls les adhésifs permettant un collage souple peuvent être utilisés pour combiner l’acier aux matériaux légers de plus en plus répandus dans l’industrie automobile aujourd’hui – aluminium, magnésium, composites, etc. – sans compromettre ni les performances ni le confort des véhicules.

Toujours dans cette optique d’allégement, de nombreux constructeurs privilégient des matériaux plus fins pour les portes et les toits. Là aussi, les solutions adhésives qui renforcent les structures sont particulièrement utiles : elles augmentent la stabilité de certaines pièces maîtresses des véhicules et font en sorte qu’elles respectent tous les critères de sécurité, notamment en cas de collision.

Des véhicules

15%

plus légers grâce aux technologies adhésives modernes

Des véhicules plus performants

Les véhicules électriques offrent une expérience de conduite dynamique car le couple moteur, sa capacité à accélérer, est plus élevé. Les nouvelles solutions adhésives utilisées pour la construction du moteur, de la boîte de vitesse et des composants électroniques contribuent à la résistance et à la sécurité opérationnelle du matériel. Elles permettent également d’optimiser la conception du groupe motopropulseur, ce qui rend les véhicules encore plus légers et performants.

Les moteurs électriques révolutionnent aujourd’hui l’expérience de conduite. Ils sont particulièrement appréciés pour leur autonomie, leur silence et leur dynamisme. Ces qualités s’expliquent souvent par la présence de deux moteurs reliés par un pont ainsi que par les performances des composants électroniques de puissance et de la boîte de vitesses.

Les adhésifs prolongent la durée de vie des pièces et des composants qui constituent le groupe motopropulseur. Ils facilitent également l’utilisation de nouveaux matériaux plus légers et aident les constructeurs à créer des pièces compactes qui optimisent les performances des véhicules.

Pour que la mobilité électrique se généralise rapidement et efficacement, les constructeurs doivent innover et développer de nouveaux concepts. Pour cela, il est primordial de s’appuyer sur des partenariats solides et sur leur maîtrise de l’ingénierie et des sciences des matériaux pour relever les défis nés de cette technologie. Henkel a formé avec RLE International une « Alliance pour la mobilité » afin de mettre au point de nouveaux concepts dans l’industrie automobile – pour que l’avenir soit plus léger.

« Conjuguer l’expertise des matériaux et le savoir-faire en ingénierie est la clé pour développer de nouvelles solutions dans le domaine de la mobilité électrique. »

Christian Kirsten, Global Head of the Transport and Metal business area chez Henkel